English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Tipos de tubos plásticos de grande diâmetro para Engenharia Offshore

2021-08-20

Ningbo Fangli Technology Co., Ltd., como fabricante com quase 30 anos de experiência em equipamentos de linha de produção de extrusoras, temos muita experiência na fabricação de equipamentos e podemos fornecer orientação técnica profissional e sugestões de aquisição de equipamentos.

Após décadas de exploração, existem dois tipos de tubos plásticos de grande diâmetro para a engenharia naval global: stubo de parede sólida extrudado reto e tubo de parede enrolado em espiral.

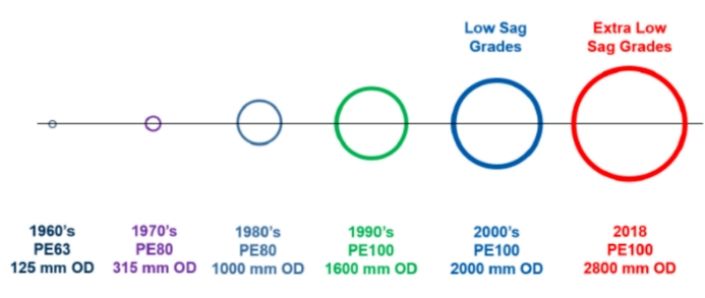

1. Ltubo de parede sólida extrudado reto de grande diâmetro

O tubo termoplástico começa a partir de um tubo de parede sólida de extrusão direta. O processo consiste em derreter o plástico e expulsá-lo de uma matriz anular e depois resfriá-lo para moldá-lo. Na faixa de diâmetro pequeno e médio, a maioria dos tubos de plástico adota tubos retos de parede sólida extrudados. No entanto, o problema da extrusão de tubos de parede espessa e de grande diâmetro não foi resolvido na fase inicial. A razão é que a parede espessa derretida extrudada da cabeça da matriz do tubo de parede espessa de grande diâmetro parecerá "flacidez" sob a gravidade antes de resfriar e moldar, ou seja, a resina fundida flui de alto para baixo ao longo da circunferência, formando uma parede fina na parte superior e uma parede espessa na parte inferior. Portanto, na fase inicial, o método de extrusão direta só pode fabricar tubos plásticos de paredes finas e grande diâmetro. A aplicação é limitada a tubos de paredes finas, como "tubulação de entrada e drenagem de água marinha", "tubulação de drenagem marítima" e revestimento de reparo, e não pode ser aplicada a tubos de pressão que exigem pequena espessura de parede e relação de diâmetro (SDR). Neste século, o mundo fez muitas pesquisas eexploração no desenvolvimento e produção de tubos plásticos de parede espessa de grande diâmetro. Por um lado, as empresas de matérias-primas continuam a desenvolver resinas especiais para tubos com melhores propriedades mecânicas abrangentes e resistência à flexão. A resina para tubos de polietileno de alta densidade foi melhorada a partir deEducação Física63 a PE80, PE100,Educação Física100-RC, e depois para 'anti-queda PE100' (LS) 'super anti-queda PE100' (XLS). A distribuição de peso molecular da resina anti-queda pode ser ajustada para aumentar a viscosidade em baixa taxa de cisalhamento. A outra é melhorar o processo e os equipamentos de extrusão de tubos, como inovar o processo de resfriamento após a extrusão de tubos (aumentar o resfriamento interno, etc.) e aumentar gradualmente a faixa de espessura de parede de tubos plásticos de grande diâmetro nos últimos anos.

A estrutura mecânica do tubo de parede sólida extrudado reto de grande diâmetro é simples. Tem suas vantagens exclusivas paramarinho engenharia. Primeiro, é flexível. Em segundo lugar, é possível fabricar continuamente tubos extra longos (XXL) de 100 metros de comprimento e transportá-los para o canteiro de obras flutuando na superfície da água. Uma das limitações do tubo de parede sólida de extrusão direta de grande diâmetro é que é necessária uma grande espessura de parede para obter alta rigidez. É aplicável apenas a tubulações de baixa pressão ou sem pressão que exigem alta rigidez do anel. Em segundo lugar, requer uma linha de produção enorme e cara, e são necessários acessórios diferentes para especificações diferentes. Portanto, está concentrado em algumas grandes empresas de tubos plásticos.

Atualmente, o grupo pipelife é a empresa líder na área de tubos de parede sólida extrudados diretamente de grande diâmetro para engenharia naval. Construiu uma fábrica à beira-mar de Stathelle, na Noruega, no final do século passado e concluiu o famoso projeto de descarga marítima de Montpellier em 2004, no início deste século. Segundo as estatísticas, a Pipelife esteve na Europa, África e Ásia de 2006 a 2015, 27 países da América do Sul concluíram 48 projetos de engenharia de tubos plásticos de grande diâmetro. Nos últimos anos, a empresa que desenvolve ativamente tubos de parede sólida de plástico de grande diâmetro é o grupo AGRU. Sua fábrica de produção de tubos XXL foi construída recentemente nos Estados Unidos. Nos últimos anos, várias empresas obtiveram resultados notáveis no desenvolvimento de tubos de parede sólida de extrusão direta de grande diâmetro, como UPI (Indústria de tubos da União) nos Emirados Árabes Unidos,Firat na Turquia, gasodutos IPEX na Austrália, etc.

2. tubo de parede enrolado em espiral

O tubo de parede com estrutura enrolada em espiral é um processo de formação de tubo por enrolamento e fusão mútua de perfis de plástico extrudados por fusão ao longo da linha espiral. O objetivo é evitar as dificuldades e limitações da extrusão direta de tubos de grande diâmetro. Tubos plásticos de grande diâmetro podem ser fabricados com extrusoras e equipamentos de suporte menores, e diferentes paredes estruturais podem ser formadas para atender a diferentes requisitos de resistência e rigidez.

Após décadas de exploração e competição, dois tipos de tubos de parede enrolados em espiral são amplamente utilizados. De acordo com os padrões nacionais chineses, ele é dividido em tubo de parede estrutural tipo A e tubo de parede estrutural tipo B. O tubo enrolado em espiral tipo A é comumente chamado de 'tubo de parede dupla plana e oca' na China, e o tubo enrolado em espiral tipo B é comumente chamado de 'tubo Clara' na China. Neste artigo, eles serão chamados de 'tubo de parede dupla plana e oca' e 'tubo de parede estrutural tipo B'.

UM. tubo de parede oca plana dupla

O tubo duplo plano de parede oca foi desenvolvido pela Uponor infra (a KWH foi incorporada) na Finlândia na década de 1980 e é denominado weholite. O processo básico é extrusar um tubo oco retangular com uma extrusora e, em seguida, enrolá-lo em um grupo de eixos de rolos cilíndricos quando permanecer flexível e semifundido, espremer o plástico fundido entre tubos ocos retangulares adjacentes para torná-los uma fusão perfeita entre si e formar um tubo de parede estrutural com paredes retas no meio dos planos interno e externo. O tubo enrolado é continuamente empurrado para fora. As superfícies interna e externa do tubo de parede oca plana dupla são superfícies cilíndricas lisas e a seção longitudinal é uma estrutura oca contínua suportada por paredes verticais uniformemente espaçadas.

As vantagens do tubo de parede dupla plana e oca são:

- Ltubos de plástico de grande diâmetro podem ser produzidos com equipamentos relativamente leves e econômicos e podem atingir alta rigidez do anel. É adequado para tubulações de drenagem sem pressão ou de baixa pressão.

- TO comprimento de uma única seção de tubo formado continuamente pode atingir mais de dez metros (o tubo de parede com estrutura de enrolamento tipo B é limitado pelo comprimento da matriz do núcleo, geralmente quase 6 metros por seção), o que contribui para reduzir o custo da conexão da seção do tubo.

As desvantagens do tubo duplo plano de parede oca são:

- TA estrutura de parede oca formada pela fusão de um tubo oco retangular de camada única tem capacidade limitada de suportar a pressão interna do tubo, portanto não é adequada para tubulações de transmissão de água com alta pressão.

- BComo a extremidade do tubo não é uma parede sólida, a soldagem por fusão de topo não é permitida e a superfície cilíndrica não é regular, a conexão do soquete não é permitida. O método de conexão mais confiável é a soldagem por fusão na junta com uma extrusora portátil.

Já a Uponor infra e as empresas que obtiveram as suas licenças tecnológicas (diz-se que existem mais de 10 no mundo). Quase 40 linhas de produção formam uma comunidade de intercâmbio e cooperação, e algumas empresas internacionais desenvolvem independentemente processos de produção semelhantes.

Nos 40 anos desde o seu desenvolvimento, o tubo duplo plano de parede oca desenvolveu-se na competição acirrada e provou suas vantagens únicas. Nos últimos anos, tem havido muitos casos de sucesso na Engenharia Naval, como:

- Em 2009, a captação e drenagem de águaCsolicitarGcentral eléctrica de Olfe em França tomouDN2,200mm SN4 drenagem de 210m DN2,400 840m

- Em 2017, o sistema de refrigeraçãoDN /EU IA2,700mm2,025m de NghiSsobreRprojeto petroquímico de refinaria no Vietnã

- Im 2020, lançamento do DN 3,- em 2014, a água do mar nos Emirados Árabes Unidos foi descarregada em 2.000 mm (36 km) e 3.000 mm (22 km) na empresa de produção PP-B HM:

B. tubo de parede estrutural

O tubo de parede estrutural tipo B é um tubo de parede estrutural de poliolefina formado por enrolamento e fusão iniciado pela empresa krah na Alemanha na década de 1980. O processo básico é enrolar em espiral fitas e perfis de poliolefina termofusíveis multicamadas no cilindro central de metal pré-aquecido para formar um tubo de parede estrutural. Normalmente, a parede interna é enrolada por múltiplas camadas de fita para formar uma camada de parede sólida para atingir a resistência necessária. Então, de acordo com os requisitos de rigidez do anel do tubo, o material do tubo redondo de poliolefina termofusível é enrolado externamente para formar a camada externa da parede da estrutura da nervura redonda. O soquete para conexão é feito por fusão de enrolamento e usinagem em ambas as extremidades do tubo (o soquete é embutido com fio de aquecimento elétrico), que pode realizar a conexão do soquete de fusão elétrica.

Este processo pode produzir tubos de grande diâmetro com uma ampla gama de especificações e desempenho (resistência à pressão interna e rigidez à pressão externa) com equipamentos relativamente econômicos. Atualmente, a empresa krah e as empresas que obtiveram sua licença tecnológica formaram uma comunidade de intercâmbio e cooperação com mais de 50 empresas em todo o mundo, e algumas empresas internacionais desenvolvem independentemente processos de produção semelhantes.

As vantagens do tubo de parede estrutural tipo B são:

Um conjunto de equipamentos baseados em extrusão contínua e fusão por enrolamento é equipado com barris centrais e instalações auxiliares com diferentes diâmetros, que podem fabricar vários tubos com diferentes diâmetros internos, diferentes espessuras de parede interna (diferentes resistências à pressão interna) e diferentes estruturas de nervuras circulares externas (diferentes rigidez de resistência à pressão externa). Portanto, a tubulação de transmissão de pressão com requisitos de resistência à pressão interna pode ser fabricada, e a tubulação de descarga com nenhum ou baixo requisito de resistência à pressão interna e diferentes requisitos de rigidez de resistência à pressão externa também pode ser fabricada. Ele também pode produzir peças tubulares muito espessas para cortar acessórios de tubos, como flanges. É benéfico para as empresas de produção atender a uma ampla gama de requisitos do mercado com pequenos investimentos em equipamentos;

Todos os plásticos poliolefínicos com resistência à corrosão, resistência ao impacto, resistência ao desgaste, fácil fusão e gravidade específica leve são adotados. É especialmente adequado para engenharia naval: pode flutuar na superfície do mar ou pode afundar no fundo do mar e ficar pendurado debaixo d’água adicionando peso de concreto ou despejando argamassa na cavidade da parede estrutural.

A conexão do soquete da eletrofusão é mais conveniente (especialmente para tubos de grande diâmetro colocados no fundo da vala). A soldagem por fusão de topo também é possível para paredes sólidas internas espessas.

Projeto estrutural flexível: fácil de conseguir grande diâmetro. Atualmente, o diâmetro máximo chega a 4.000 mm, que é o principal corpo de tubos plásticos acima de 2.000 mm no mundo; É fácil fabricar tubos com grande espessura de parede e, na verdade, não há restrições na parede do tubo; Também é fácil obter grande rigidez do anel e pode ser enrolado e soldado em paredes estruturais multicamadas.

As desvantagens do tubo de parede estrutural tipo B são:

Só pode ser produzido em seções, o que é limitado pelo comprimento do cilindro central. Cada seção tem geralmente 6 metros de comprimento, portanto a carga de trabalho de conexão é pesada.

Krah, o fundador do tubo de parede estrutural tipo B, sempre explorou, desenvolveu e redesenvolveu constantemente, por um lado, e prestou atenção ao desenvolvimento e cooperação do mercado, por outro lado. Por exemplo, após anos de exploração e desenvolvimento, o material de polietileno reforçado com fibra de vidro é adotado, e o material de polietileno de fibra de vidro curta desenvolvido PE-GF demonstrou ser classificado como Mrs = 18Mpa (1,8 vezes maior que o PE100) e entrou nos padrões ASTM e DIN.

Krah fez muito no desenvolvimento da aplicação da engenharia naval. Por um lado, realizou pesquisas técnicas e publicou monografias e intercâmbios. Por outro lado, tem publicado e apresentado constantemente casos de aplicação bem-sucedida de tubos plásticos de grande diâmetro na engenharia naval em diversos países.Como:

- empreendimento de produção de dn3000 3900m do projeto de descarga marítima de Lima, no Peru, em 2013; Acordo de compra de energia na Espanha e acordo krah

- em 2014, a água do mar nos Emirados Árabes Unidos foi descarregada em 2.000 mm (36 km) e 3.000 mm (22 km) na empresa de produção PP-B HM:UPI-2015 Descarga do porto de Estocolmo na Suécia: DN 3400, espessura total da parede 180 mm 135 m empresa de produção Alemanha hengze Co., Ltd.

- Projeto de captação de água Argentina 2018: tubo plástico de maior diâmetro prático do mundo DN 3600 10 bar SD R17 espessura de parede 220 mm. Empresas de produção: Cara América América Latina